近日,来自俄罗斯国立科技大学材料科学与技术学院(NUST MISIS)和俄罗斯联邦核能研究所(JSC NIIEFA)的科学家团队联合展示了如何使用混合增材制造技术生产具有改进性能的钨铜复合材料。这种复合材料被设计用于聚变工厂中的等离子体组件(PFC),有望提高聚变反应的效率。

研究表明,由钨和铜制成的复合材料的热物理和机械特性并不逊色于通过经典方法制造的类似物,但是,在混合添加剂技术的情况下,可以实现更有效的散热并提高热性能。

据NUST MISIS大学校长Alevtina Chernikova介绍,MISIS大学在俄罗斯材料科学领域处于领先地位,并在国际QS排名中位列材料科学领域世界前100名最佳大学之一。此次由年轻科学家Stanislav Chernyshikhin博士领导的研究小组开发的新型复合材料,将应用于国产热核反应堆中,具有重要的实际意义。

钨因其高熔点、物理溅射阈值能量低以及低氢同位素保留率而被认为是面向等离子体的组件的主要材料之一。然而,由于钨的高硬度和脆性,其加工难度较大。传统粉末冶金方法无法制造复杂轮廓的产品,而增材制造技术则提供了这一可能性。

负责人Stanislav Chernyshikhin博士指出,选择性激光熔化(SLM)技术是金属产品增材制造中最流行和应用的方法之一,能够以高分辨率合成复杂形状的零件。然而,使用SLM方法生产钨产品面临熔化温度高、易形成非熔合缺陷、微裂纹以及装置过热等挑战。

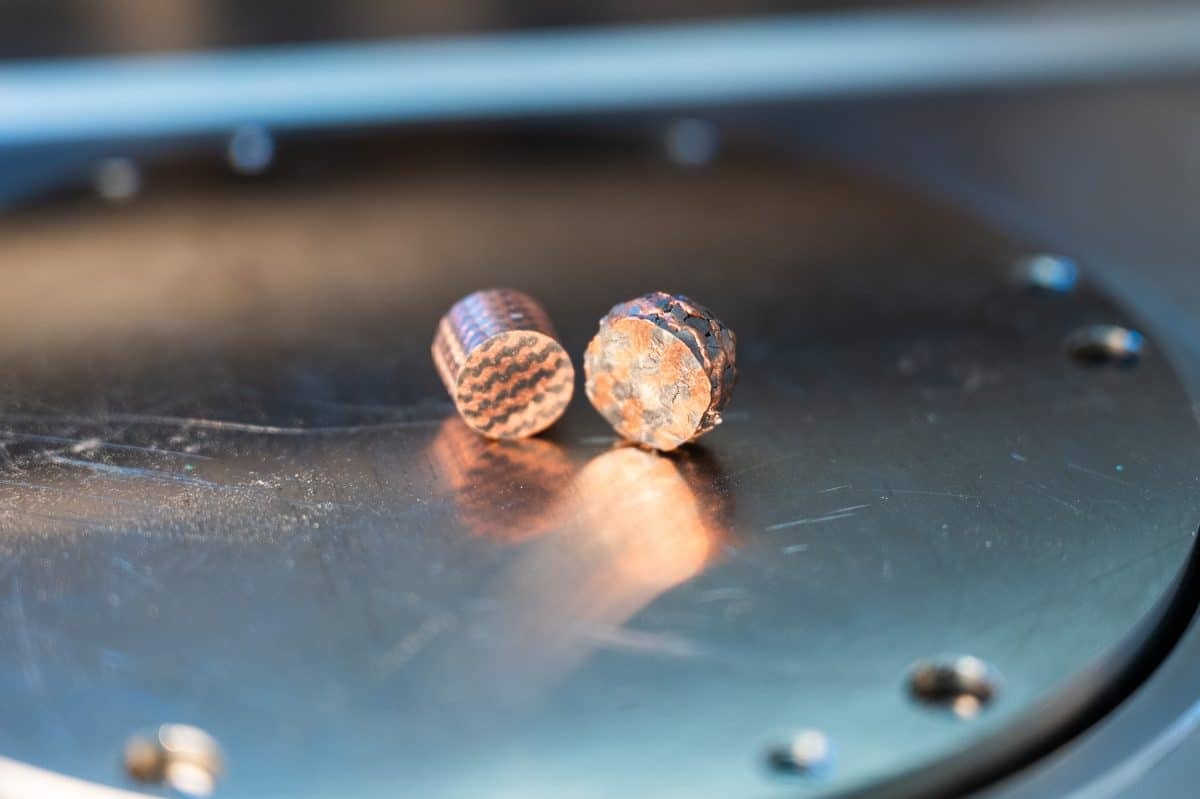

NUST MISIS团队在研究了激光合成钨的条件后,成功获得了96.7%的固体样品相对密度。他们首先制造了类似于弯曲网格或波浪的钨螺旋骨架结构,然后在高达1350°C的温度下将铜渗透到金属基体中,并现场监测该过程。通过对钨基体浸渍的润湿和动力学的研究,他们建立了最佳渗透条件。

机械测试表明,这种钨铜复合材料比纯钨更具延展性,能够承受高达35%的变形而不被破坏。此外,NUST MISIS科学家与JSC NIIEFA合作,在宽温度范围(高达800°C)内进行了热扩散率测量。研究发现,随着结构晶胞尺寸的减小,热扩散率略有下降,但强度特性增加。

斯坦尼斯拉夫·切尔尼希欣博士表示,未来他们计划继续生产PFC原型并进行热负载循环测试,以模拟接近热核装置真实运行条件的影响,进一步验证该复合材料的性能和可靠性。