激光技术已成为电动汽车 (EV) 电池生产中越来越重要的工具。高功率激光工具现在通常用于在电动汽车电池生产过程中分几个步骤处理材料。激光切割阳极和阴极材料。他们在焊接前清除零件上的电解质、灰尘和其他污染物。作为相干光源,它们用于焊接箔片、接线片、电池连接器、电池罐、母线和其他电池组组件。激光还可以清洁和纹理表面以准备粘合,并标记组件以实现可追溯性。

在选择激光技术来加工特定的电池材料时,要考虑的最重要因素之一是正在加工的材料。不同的材料在不同程度上吸收和反射表征不同激光源的波长。

电动汽车电池以及生产它们的生产线使用大量挥发性材料。因此,安全成为电池制造商的首要任务也就不足为奇了。此优先级适用于所使用的激光技术,即使它涉及 1 类认证的激光产品。

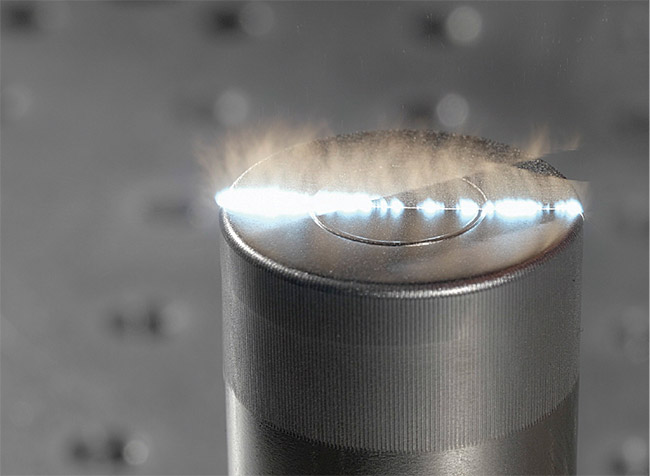

如果激光焊接工具对电动汽车电池组件施加过多能量,则这些工具可能会损坏产品或产生安全风险。因此,重要的是激光工具能够控制熔池的大小和深度,以使其不会影响电池罐或其中保护层的厚度和电阻。由 Laserax 提供。

重要的问题包括在安全阀和爆破片周围使用激光,它们比其他电池组件更薄。在可能着火的溶剂或可能熔化的塑料材料周围使用激光时也必须小心。此外,激光能量的误用会使组装电池过热,增加内部压力并可能导致爆炸。

虽然制造商在安全方面保持谨慎是正确的,但有一些解决方案可以解决他们的担忧。

过程安全和解决方案

热管理是电池制造过程的关键部分。组件由过热时会起火、爆炸或严重损坏的材料制成。挥发性电解质、溶剂和其他有害物质可能残留在暴露的表面上,热量可能会引发反应。如果激光束的能量刺穿电池并到达电池的所谓果冻卷,则可能会出现其他危险情况。这可能会通过熔化阳极和阴极之间的隔板而造成短路。

由于激光在加工材料时通常会产生热量,因此围绕电池材料、组件和成品组件的使用存在许多担忧。为了维持安全高效的制造过程,电池制造商通常会实施严格的安全测试和措施来降低风险。合格的激光系统集成商必须知道如何通过了解两个主要风险来源来满足这些要求:激光工艺中的次优性能和缺乏可能有助于发出激光系统故障信号的反馈。除了增加安全风险外,这两种情况也会导致加工零件出现缺陷。

需要优化

因此,优化激光工艺至??关重要,它是安全和质量等式的第一部分。优化可以通过调整几个系统参数来实现,包括光束形状、扫描速度、脉冲能量和光束大小。例如,较大的光束尺寸意味着聚焦在零件上的能量更加分散。类似地,较低的脉冲能量可以减少一个区域的热量积聚。

然而,激光优化可能很复杂,因为单个过程很少适用于所有应用。不同的合金、表面几何形状和表面污染物提出了指导调整激光工艺的特定要求。

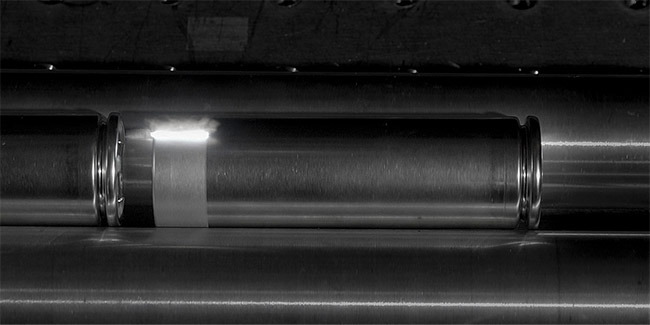

激光技术在电动汽车电池的整个制造过程中无处不在。激光用于在焊接操作之前从电池部件(顶部)清洁电解质、灰尘和其他污染物,并用于纹理电池表面(中)以准备粘合。激光通过为可追溯性目的标记组件进一步促进了电池制造(底部)。由 Laserax 提供。

例如,铝比钢软。因此,会损坏铝制零件的特定激光工艺不会损害钢制零件。为了防止在使用也用于制造钢部件的系统时蚀刻铝,有必要降低激光束的能量。

同样,较厚的污染物需要延长激光工艺的持续时间才能正确清洁表面。在另一个示例中,黑色涂料比白色涂料更快地吸收激光,因此去除白色涂料需要更多的激光能量。

在使用激光制造电池组件时,针对特定应用优化激光工艺是安全的基础,也是最大限度减少产品损坏的基础。就电池而言,损坏的产品不仅仅是质量或性能问题。这可能会给汽车客户带来安全风险。

例如,设计用于蚀刻电池外壳的激光系统需要光束参数,这些参数将在给定的目标区域内沉积精确的能量。与焊接应用相比,清洁、蚀刻和标记任务都需要相对较低的激光功率水平。反过来,焊接需要非常精确的输出功率来处理材料,使其足以将其融合到另一种材料上。如果施加的能量过多,或者金属太薄,激光焊接工具会穿透承载正电流的接线片,从而损坏用于防止电池内部危险压力水平的排气盘。或者,激光束可以穿透负极片并直接击中电池的果冻卷。

此外,对于激光焊接,重要的是控制熔池的大小和深度,使其不影响电池罐或其中保护层的厚度和电阻。除了激光设置之外,还有几个因素会影响熔池尺寸,包括材料深度、要焊接的两个表面之间的间距以及被焊接金属的纯度。所有这些参数都可以根据电池组件设计的公差而变化。因此,为此类应用优化激光参数需要系统设计人员和集成商开发一种平衡配置,以确保在指定公差内的所有变化都能获得一致的结果。如果激光器的配置有利于一个设计变量而不是其他设计变量,

优化激光工艺以确保安全和质量的关键通常涉及调整激光参数以沉积执行手头任务所需的最少能量,无论是清洁、蚀刻、焊接还是其他操作。这样做可以最大限度地提高速度、安全性和质量,同时防止损坏电池材料和组件。

需要反馈

收集激光工艺实时反馈的方法是安全方程式的第二部分。

当今市场上的许多激光系统都不监控其光学组件的状态或性能。这是制造电池时的问题。像任何其他机器一样,激光系统可能会停止正常运行。布线、电气元件或振镜电机跳跃的随机和不可预测的问题都会影响激光性能,从而影响工艺安全和零件质量。

不同功率 (P) 水平下铝-铜 (Al-Cu) 接头焊接结果的横截面图。经参考 1 许可使用。由 CC BY 4.0 提供。

例如,如果激光的振镜电机在系统处理铝块时跳动,最坏的情况可能是表面烧伤。制造商可以解决问题并迅速重新开始生产。但是,对于电池,这个问题可能会导致爆炸。

优化激光工艺以确保安全和质量的关键通常涉及调整激光参数以沉积执行手头任务所需的最少能量。制造商可以通过使用数字扫描仪来解决这个问题,如果出现性能异常,该扫描仪会提供快速反馈。如果此类扫描仪检测到问题,则可以对其进行编程以自动关闭激光源以避免安全问题。采用反馈的数字扫描仪非常适合需要高精度的应用。这包括电池的材料加工,也包括太阳能电池板等部件。

验证结果

激光系统提供的反馈越多——而且提供的频率越高——材料加工操作就越高效和安全。

理想情况下,在激光工艺完成其周期后立即使用相机或接触角仪等测量设备。此类设备可验证表面是否已正确清洁或其表面处理是否符合要求。当修正可能为时已晚时,许多制造商反而会在生产周期的后期验证他们的清洁或焊接过程。如果组装模块中的电池单元出现故障,则其性能会显着降低,并且必须对模块进行返工,这会耗费时间和金钱。

在制造过程后期进行的质量测试也提供了较少的信息来帮助隔离质量问题的根源。如果电池模块出现故障,并不意味着清洁或焊接过程是罪魁祸首。问题可能出在制造过程中的其他地方。对激光器和其他制造工具性能的频繁且普遍的反馈有助于快速找出质量或安全问题的根本原因,并允许制造商采取积极措施来解决这些问题。

为电动汽车制造电池可能是一个危险的过程。虽然激光加工工具可以帮助提高产量和提高产品质量,但它们的性能参数必须根据每个特定应用的材料特性和设计阈值进行调整。实施源以在加工操作期间提供频繁的反馈将进一步确保激光工具保持针对应用的优化。通过采用这些措施和预防措施,制造商可以降低工人和消费者面临的风险,最大限度地提高生产效率,并提高成品电池的电池性能。